制造业中的数字孪生应用

虽然数字孪生的概念可能会让您认为它直接来自科幻电影,但该技术的概念在 20 多年前首次被描述。有远见的制造公司一直在探索如何应用虚拟现实开发来优化工厂性能和改进产品。

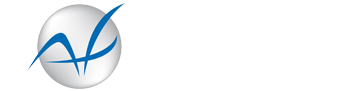

数字孪生是模拟对象当前和历史状况的物理实体的数字副本。该物体的轮廓是使用安装在其上的传感器捕获的无数数据点生成的,并发送到基于云的系统进行进一步分析。因此,简而言之,数字孪生体由四种技术组成:

用于收集有关物理对象的数据的 IoT 传感器

XR 以 3D 形式可视化物理对象

用于存储从 IoT 传感器收集的数据的云

基于 AI 和 ML 的制造工具,用于分析对象数据、生成见解和进行预测

数字孪生在现代生产工厂中的作用

数字孪生在制造业中的主要优势在于,它们能够自动提供有关设备或产品性能的全面信息,而无需员工的任何参与。更重要的是,利用当今的计算能力,工厂可以使用高级 ML 算法快速分析物理孪生提供的数据,并将其转化为可操作的见解。在数字孪生诞生之前,这种制造控制水平是无法实现的。

制造业是那些看起来一样复杂的行业之一。植物通常具有高度复杂的机械,这些机械不断相互交互。这种复杂性掩盖了对生产现场可以改进什么的理解,最重要的是,如何改进。

但是,由于工厂中安装了数千个传感器,并不断将数据流式传输到数字孪生应用程序,制造商可以积累有关系统性能的重要见解,并对工厂的工作流程进行基于证据的调整。最重要的是,现代传感器可以收集有关各种特性的数据,从资产厚度和温度到工厂的一般环境条件。

在传感器的帮助下,数字孪生可以监控制造设施以外的资产。例如,汽车厂可以评估各种汽车部件在极端条件下的磨损或性能。这些见解可用于增强未来的产品设计。数字孪生还使制造商能够在没有任何经济风险的情况下尝试非常规的设计决策并推动创新。简而言之,数字孪生使制造商能够克服遗留挑战并同时实现各种业务要务。

制造业中的主要数字孪生用例

在制造环境中,数字孪生可以通过多种方式应用。让我们来探讨一下一些世界领先的制造公司究竟是如何利用数字孪生来发挥自己的优势的。

鼓励创新

数字孪生使制造商能够以较低的成本对新产品进行原型设计和测试,从而推动创新。

提高效率

通过对工厂中高度复杂的流程进行建模,制造商可以轻松确定效率低下的问题并加以解决。

启用预测性维护

数字孪生使制造公司能够主动监控设备状况、识别潜在故障并减少停机时间。

优化产品性能

即使产品离开工厂,制造商也能跟踪产品,从而获得有关其性能优化的见解。

缩短上市时间

在数字孪生的帮助下,公司可以在产品投入生产之前评估产品质量和性能,从而缩短上市时间。

提高产品质量

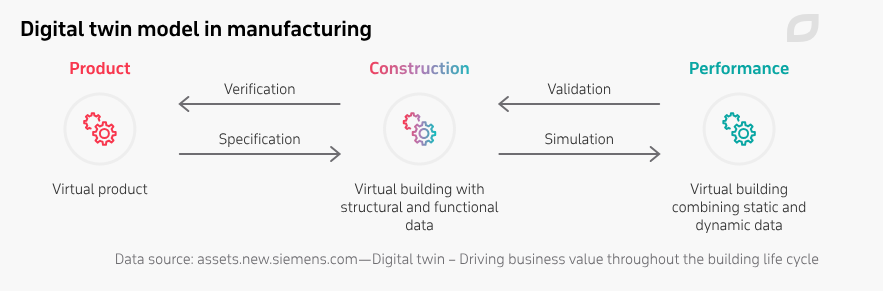

Atos、GlaxoSmithKline 和 Siemens 意识到对药物和疫苗日益增长的需求,因此联手推动制药业转型。

传统上,制药公司只能在产品生产后评估其质量,这意味着如果质量低,则必须丢弃整批产品,从而浪费时间和材料。数字孪生允许在生产过程中评估产品质量,帮助制造商及时调整运营并满足质量标准。

Atos 与 Siemens 合作实施了数字孪生,用于收集有关疫苗制造过程每个阶段的数据。这种数字孪生使制药公司能够显著提高产品质量、降低成本并缩短上市时间。最重要的是,制药公司现在还可以模拟生产中的变化,并清楚地看到它们将如何影响最终产品。

预测产品故障

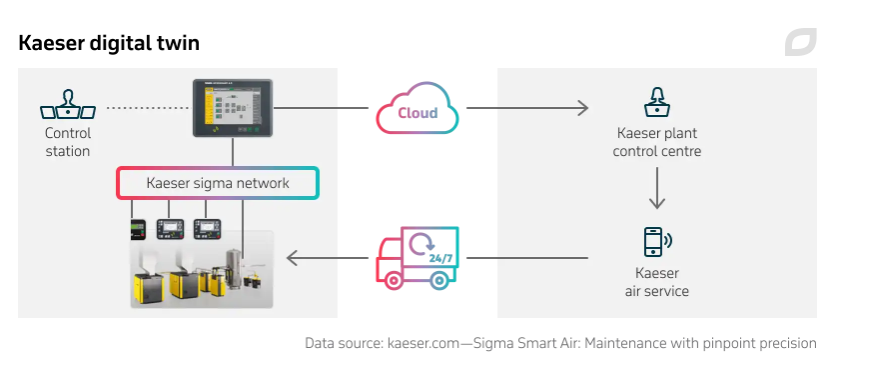

为了满足对其行业领先螺杆式压缩机日益增长的需求,Kaeser 决定将数字孪生集成到其新的生产设施中。在 Kaeser 的案例中,产品必须满足特定客户的需求,这大大增加了质量控制的复杂性。他们的压缩系统有相当多的参数需要为每个客户定制。此外,根据环境,Kaeser 的客户可以在空气和水冷却系统之间进行选择,并在其压缩机中添加干燥器或热回收系统。

在数字孪生的帮助下,Kaeser 员工可以在组装之前确定确切的产品测试程序。压缩机离开装配线后,只需按一下按钮即可启动测试序列。如果其余结果不符合要求的标准,系统会通知操作员手动调整压缩机参数。

Kaeser 对数字孪生的使用也超出了他们的制造工厂。每个发布的压缩空气系统也都由数字孪生虚拟复制。这使操作员能够监控每台压缩机的状态,从而远程检测潜在故障并及时进行维护。这大大延长了产品的使用寿命,提高了客户满意度,并降低了维护成本。

缩短上市时间

在豪华汽车的生产方面,在质量上没有妥协的余地。另一方面,细致的质量控制可能相当耗时。因此,为了在不偷工减料的情况下加快汽车开发过程,世界上最知名的汽车制造商之一玛莎拉蒂与西门子合作,将数字孪生集成到其制造流程中。

在 Siemens PLM 软件的帮助下,玛莎拉蒂工程师现在可以使用来自汽车虚拟副本的数据来持续优化其开发。例如,评估车辆空气动力学的传统方法需要构建汽车的物理原型并将其放置在风洞中。借助数字孪生,此类测试可以虚拟运行,从而显著降低成本,并允许对汽车的空气动力学进行更复杂的实验。

通过实施数字孪生,玛莎拉蒂成功地将汽车开发所需的运营成本和时间降低了 30%,令人印象深刻。得益于数字孪生,该公司还将上市时间缩短了 16 个月。

改善用户体验

最初,总部位于巴西的农业机械制造商 Stara 的目标是应用数字孪生来提高性能并优化其农业设备的维护。通过在拖拉机和其他农业机械上安装 IoT 传感器,他们能够监控拖拉机的路径、速度、油耗和发动机状况。这使 Stara 能够预测机器故障并延长设备正常运行时间。

在利用数字孪生的优势提高性能的同时,Stara 发现这项技术还可以优化农民对机械的使用。嵌入式 IoT 传感器现在收集天气和土壤特性数据,帮助农民确定种植农作物的最佳条件。

简化产品开发

数字孪生体在轮胎制造公司中实施,无需构建原型即可促进产品工程和测试。除了缩短上市时间和降低开发成本外,消除物理原型设计还使制造商组织能够减少原型浪费对环境造成的负面影响。

更重要的是,对于轮胎制造公司来说,数字孪生已被证明对于简化与其他汽车公司的协作特别有益。例如,世界领先的轮胎制造商普利司通现在使用数字孪生与合作伙伴共享即将推出的产品的虚拟副本以供审批。世界第二大轮胎制造商米其林的数据科学总监也声称,数字孪生在构建高效的合作生态系统方面具有巨大潜力,使组织能够相互无缝共享开发数据。

而 Michelin 则使用数字孪生来测试各种轮胎设计并预测设备故障。更具体地说,该公司使用这项技术来模拟轮胎在潮湿道路上的行为,以确定最佳的胎面花纹设计。西门子可以说是汽车行业最受欢迎的数字孪生技术提供商,其工程师还声称,可以模拟轮胎在不同表面和不同天气条件下的性能。

最后

不可否认,数字孪生是制造业中新的基本技术。它推动价值、缩短上市时间、优化现场设备和成品的性能以及提供见解的能力是任何其他解决方案都无法比拟的。随着成本的降低、供应商数量的增加以及构成数字孪生的先进技术的可访问性的提高,数字孪生的集成应该是全球制造商的下一个合乎逻辑的步骤。

然而,同样值得注意的是,拥有高度复杂流程、优先考虑创新和改进或扩大其产品范围的公司将从数字孪生中受益最大。这项技术绝非便宜或不容易实施,因为它通常需要彻底改造组织结构并对制造工作流程进行重大更改。